Vergaser

SIE SIND HIER: MOTOR > VERGASER

An der GT 250 wurden verschiedene Mikuni-Vergasertypen verwandt. Bei Modellen K und L (1973-1974) kam ein VM26SH zum Einsatz, mit der Leerlaufeinstellschraube unter einer schwarzen Gummi-Abdeckung oben auf dem Mischkammerdeckel. Der Vergaser des M-Models (1975) ist vom gleichen Typ mit dem Unterschied, das hier die Leerlaufeinstellschraube seitlich am Vergaser sitzt und keine Gummiabdeckung auf dem Deckel vorhanden ist.

Beide Vergasertypen werden direkt am Zylinder mit zwei Stiftschrauben und einem zwischengelegten Isolierstück angeflanscht.

Ab Modell A (1976) wurden VM28SS-Vergaser verwandt. Diese werden über einen Gummiflansch ("Vergasergummi") mit den Zylindern verbunden.

Bilder 1+2 zeigen die Vergaser-Ausführung der K- und L-Modelle. Hier ein linker Vergaser. Die Einstellschraube für die Leerlaufdrehzahl sitzt neben der Einführung des Gasbowdenzuges oben auf dem Deckel und ist von einer Gummikappe geschützt.

Kennzeichnung: 186 53

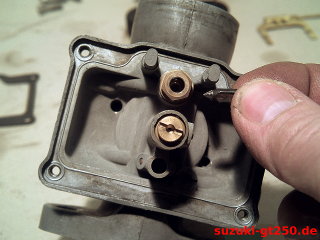

Bild 9: Nach dem Lösen der vier Schrauben kann die Schwimmerkammer abgenommen werden. Wenn sie durch die Dichtung mit dem Vergasergehäuse verklebt ist, vorsichtig mit einem Gummi- oder Kunsstoffhammer lockern. Nicht mit einem Schraubendreher zwischen den Dichtflächen hebeln!

Beim Abheben Schwimmerkammeröffnung nach oben halten, damit die nur lose auf die Führungsstifte gesteckten Schwimmer nicht wegfallen.

Bild 1

Bild 2

Bild 3

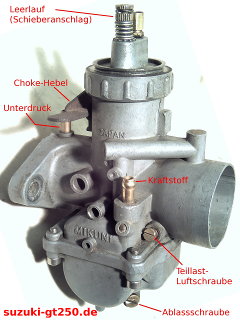

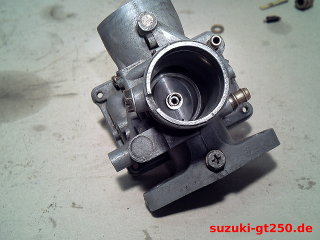

Bild 3: zeigt die Vergaser-Ausführung des M-Modells. Hier ein linker Vergaser. Die Einstellschraube für die Leerlaufdrehzahl sitzt seitlich am Gehäuse. Es gibt keine Abdeckung auf dem Deckel

Kennzeichnung: 186 54

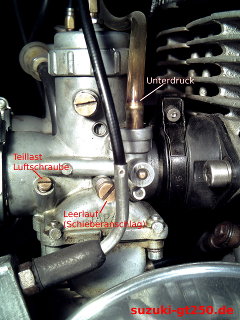

Bild 4

Bild 4: Vergaser-Ausführung ab 1976, A-Modell. Hier ein rechter Vergaser, betriebsbereit montiert. Verbindung zum Zylinder über Gummiflansch. Im Gegensatz zu den älteren Ausführungen ist hier der Unterdruckanschluß für den Membranbenzinhahn am rechten Vergaser. Der Mischkammerdeckel ist höher als beim M-Model.

Kennzeichnung: 186 55 (56)

Kennzeichnungs-Position

| Modell |

K, L, M (-1975) |

A (ab 1976) |

| Vergaser-Typ |

VM26SH |

VM28SS |

| Hauptdüse |

112,5 |

92,5 (95...97,5) |

| Nadeldüse, Typ |

164 |

172 |

| Nadeldüse, Größe |

O-2 |

O-2 (O-0) |

| Nadel (-Position) |

5CN3 (-3) |

5CN3 (-3) |

| Teillastdüse |

25 |

30 |

| Schieber |

2,5 |

2,5 |

Bei den K, L und M-Vergasern kann der 47,5mm lange Rundschieber den Vergaserquerschnitt bei Vollgas nicht völlig freigeben, da er vorher oben am Deckel anstößt und dadurch noch ca. 4 mm in den Durchlass hineinragt.

Soll der Schieber den Querschnitt gerade vollständig freigeben, -und damit die Düsennadel/Nadeldüse weiter öffnen-, kann er (oben!) auf 43,5mm gekürzt werden

Vergaser reparieren/einstellen

Defekte an den Vergasern treten durch normalen Verschleiß auf, aber auch durch Korrosion, besonders bei jahrelangen Standzeiten mit Benzinresten in den Schwimmerkammern, in ungünstiger Umgebung (Staub, Feuchtigkeit), mit nicht entfernten Streusalzresten usw. Bei Korrosionsschäden ist der Reparaturaufwand unter Umständen höher als bei durch normalen Gebrauch entstandenem Verschleiß.

Zunächst müssen Verschmutzungen und Korosionsbedingte Ausblühungen schonend gelöst und entfernt werden. Die viel zitierte Ultraschallreinigung kann hier helfen, ist aber keine Lösung für alle Fälle. Auch gibt es spezielle und recht teure Vergaserreiniger, in die die Vergaser bzw. die Teile für eine gewisse Zeit eingetaucht werden, um dann teilweise blank wie neu wieder zum Vorschein geholt zu werden.

Eine günstige Möglichkeit, die ich selbst ausprobiert habe, ist, die Vergaser über mehrere Tage (eher Wochen, über den Winter) in Rostlöser-Kriechöl einzutauchen (Eines der Mittel, die es auch von diversen Herstellern in Sprühdosen gibt.) Alle Rückstände in den Schwimmerkammern und die meisten Ausblühungen am Vergasergehäuse waren entfernt oder gelöst.

In den folgenden Bildern wird die Demontage eines GT250L-Vergasers gezeigt. Der Zusammenbau erfolgt naturgemäß in umgekehrter Reihenfolge und wird nicht nocheinmal extra dargestellt.

Bild 12+13: Schwimmernadel herausnehmen.

Bild 10+11: Die Schwimmerhebelachse mit einem dünnen Stift oder Schraubendreher herausdrücken. Die Achse sitzt im Normalfall sehr locker.

Bild 14+15: Schwimmernadelventilsitz herausschrauben

Bild 16+17: Hauptdüse abbauen. Dazu einen genau passenden Schraubendreher verwenden, um die Düse nicht zu beschädigen. Die Unterlegscheibe nicht verlieren, ohne diese hätte die Nadeldüse keinen Halt.

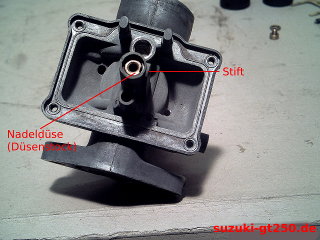

Bild 18+19: Nach dem Herausschrauben der Hauptdüse ist die Nadeldüse von unten zugänglich. In den Sitz der Nadeldüse ist von der Seite ein Messingstift eingesetzt, der bis in die Nut an der Düse reicht und so ihre Einbauposition festlegt. (Stift: siehe auch Bild 14, roter Kreis). Die Nadeldüse wird nach oben durch die Mischkammer ausgebaut.

Bild 20+21: Zum Herausdrücken der Nadeldüse einen im Durchmesser passenden Dorn verwenden. Um Beschädigungen zu vermeiden, am besten ein Teil aus Hartholz oder Kunststoff wählen. Darauf achten, daß der Druckdorn an dem o.a. Stift im Düsensitz vorbeipasst.

Bild 9

Bild 10

Bild 11

Bild 12

Bild 13

Bild 14

Bild 15

Bild 16

Bild 17

Beim Abbau der Vergaser von den Zylindern ist es unter Umständen vorteilhaft, die Einbaulage und -Position der Wärmeisolatoren zu notieren. Dazu mehr weiter unten. Es wird der Mischkammerdeckel abgeschraubt und der noch am Gasbowdenzug hängende Rundschieber herausgezogen. Nach dem Aushängen des Gaszuges aus dem Schieber hat man bei den M- und späteren Modellen die Teile der Schiebermechanik einzeln vor sich liegen. Bei den K- und L- Modellen werden die Bauteile dagegen noch von der Schieberanschlagstange zusammengehalten.

Bild 5+6: Die Stange ist von unten durch eine Bohrung im Schieber gesteckt und reicht bis durch die hohle Stellschraube im Deckel nach außen. Dort wird sie mit einem Splint durch die Querbohrung am oberen Ende der Stange in Position gehalten. Auf den Bildern ist allerdings nicht der originale Splint zu sehen, sondern ein stattdessen verwandter, selbstgefertigter Clip aus Federstahldraht. Nachdem der Splint (bzw. Clip) aus der Nut in der Stellschraube herausgebogen ist, kann die Stange etwas herausgedrückt und der Clip entfernt werden. Dann sind alle Teile voneinander trennbar.

Bild 5

Bild 6

Bild 7

Bild 8

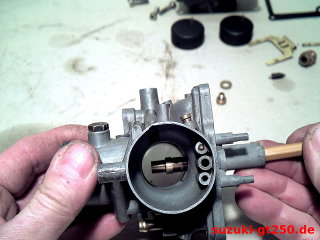

Bild 7+8: die Schieberanschlagstange und der Halter der Düsennadel aus Federstahlblech im Schieber, sowie alle Teile der Schiebermechanik

Bild 19

Bild 18

Bild 21

Bild 20

Bild 22+23: Die Teillastdüse sitzt neben der Nadeldüse bzw. der Hauptdüse tief in einem rohrförmigen Teil des Vergasergehäuses. Hier ist es besonders wichtig, zum Ausbauen der Düse einen Schraubendreher zu verwenden, dessen Klinge exakt in den Schlitz der Düse paßt. Denn sitzt die Düse fest und ist der Schlitz ersteinmal durch einen unpassenden oder abgenutzten Schraubendreher ruiniert, ist die Düse kaum noch herauszubekommen und deswegen unter Umständen das ganze Vergasergehäuse unbrauchbar.

Bild 22

Bild 23

Bild 24

Bild 25

Bild 24: Die ausgebaute Teillastdüse. Bild 25: Ausbau der Leerlauf-Luftschraube bzw. Leerlaufgemischschraube.

Bild 26

Bild 26+27: Die Leerlauf-Luftschraube wird durch eine Feder in der Einstell-Position gehalten

Bild 27

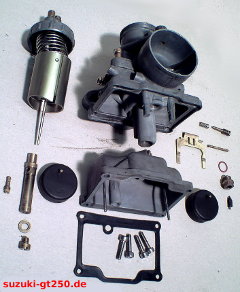

Bild 28: Der zerlegte Vergaser. Nach der Reinigung der Teile geht es an die Beurteilung ihrer Weiterverwendung. Am einfachsten ist natürlich die Verwendung von Vergaser-Reparatursätzen, hier sind die wichtigsten Verschleißteile und Dichtungen enthalten. Einige Teile sind aber auch noch einzeln als Suzuki-Originalteil oder von Mikuni zu bekommen. Schwierig wird es bei den Düsenstöcken (=Nadeldüsen). Die sind in den Reparatursätzen nicht enthalten und von Suzuki nicht mehr neu zu bekommen. Hier ist man auf Zufallsfunde von Neuteilen oder die Verwendung von wenig gebrauchten angewiesen.

Waren Düsen nicht stark korrodiert und/oder verstopft und mit Druckluft gut freizublasen, steht ihrer Wiederverwendung nichts im Wege. Die Entfernung hartnäckiger Verstopfungen in Düsen mit einem dünnem Draht etc. ist nur

bei Hauptdüsen angeraten, die sowieso mit Düsenreibahlen auf ein grösseres Maß gebracht werden sollen. Will man die ursprüngliche Düsengröße beibehalten, sollte man neue verwenden, da ein "energisches" Freimachen einer Düse meist ihre Kalibrierung zunichte macht.

Bild 28

Bild 29

Bild 29: zeigt die Verschleißteile Schwimmerhebelachse, Düsennadel und Schwimmernadel (von links nach rechts). Die Schwimmerhebelachse war über 100000 km in Gebrauch, sieht dafür noch recht gut aus und könnte durchaus noch weiter zum Einsatz kommen, wenn kein besseres oder Neuteil zur Verfügung steht.. Die Nadeln waren ca. 25000 km in Gebrauch. An der Düsennadel sind im unteren, konischen Bereich deutlich blanke, hier allerdings noch nicht sehr tiefe Abrieb-Stellen zu sehen, die vom unvermeidlichen Kontakt mit der Nadeldüse stammen. Sowohl an der Nadel als auch an der Nadeldüse entsteht hier Verschleiß, der einen Austausch der Teile nach spätestens ca. 30000-50000km angeraten sein läßt. Ein hoher Benzinverbrauch kann seine Ursache in verschlissenen Düsenstöcken/Nadeln haben.

Der Schwimmernadelventilsitz hat auf dem Dichtkegel der Schwimmernadel hier eine deutliche Spur hinterlassen, aber noch keine tiefe Rille, die zu Undichtheit führte.

Wer eine preisgünstige Restaurierung ins Auge fasst, kann mit Teilen im gezeigten Zustand sicher noch einige 1000 Km fahren. Allerdings, wenn der Vergaser schon mal zerlegt ist, sollte man sich doch zu Neuteilen durchringen, zusätzliche Arbeit sparen und dann mit neuwertigen Vergasern, die einwandfrei eingestellt werden können, fahren.

Als weiteres bewegliches Teil ist der Rundschieber zu prüfen auf Abriebstellen an den Seiten. Im Normalbetrieb treten hier auch bei hoher KM-Leistung kaum Schäden auf.. Der auf den Bildern 5-8 und 28 gezeigte Schieber hat ebenfalls über 100000 km Laufleistung.

Bild 30

Bild 30, links:

Wird z.B ohne Luftfilter gefahren oder ist das Vergasergehäuse verspannt, kann es am Schieber zu Einschlag- oder Abriebstellen kommen. Ein hängenbleiben des Schiebers ist dann nicht unwahrscheinlich. Hier wurde schon mit Schleifpapier nachgearbeitet, aber der Schieber ist eigentlich Schrott.

Bild 30, rechts:

Bei Vergasern mit seitlicher Schieberanschlag-Stellschraube zur Einstellung der Leerlaufdrehzahl (ab Modell M) entsteht an der Schieberunterseite im Laufe der Zeit eine Vertiefung in der Anschlagfläche durch die Stellschraube. Solange eine Einstellung einwandfrei möglich ist, ist dies unproblematisch.

Als nächstes ist das Vergasergehäuse zu prüfen. Bei den direkt am Zylinder angeschraubten Vergasern kommt es leicht zum Verzug des Flansches, wenn beim Anziehen der Muttern zuviel des guten getan wird. Im Bereich der Befestigungs-Augen ist die geringste Materialstärke vorhanden, und im Laufe der Zeit gibt dort der Kunststoff des Isolierstückes dem Anpressdruck nach ("fließt"), sodaß die Augen des Flansches zum Zylinder hin gezogen werden. Die Verbindung kann, wenn der O-Ring noch elastisch ist, dann durchaus noch dicht sein. Beim Wiedereinbau muß dann aber das Isolierstück in der ursprünglichen Position und Lage eingesetzt werden. Wird ein neues Isolierstück verwandt, muß ein verzogener Vergaserflansch geplant oder gerichtet werden, sonst wird die Verbindung nicht dicht.

Bild 31

Bild 32

Bild 31: Hier ein stark verzogener Vergaserflansch wie oben beschrieben. Zwischen der zur Kontrolle aufgelegten Schieblehre (wer hat, nimmt besser ein Haarlineal) und der Flanschfläche sieht man deutlich Licht durchscheinen.

Bild 32: Beim Austausch der O-Ringe ist auf ihre Benzinresistenz zu achten. Der hier verwandte O-Ring war ungeeignet und ist unter dem Einfluß von Benzin und Wärme aufgequollen. Der dabei entstandene Druck reichte aus, um die an dieser Stelle dünne Wand des Vergasergehäuses zu sprengen.

Bild 33

Bild 34

Bild 33 + 34: Es gibt noch diverse Bohrungen bzw. Kanäle an den Vergasern, die für eine einwandfreie Funktion sauber und durchgängig sein müssen. Man kann mit Druckluft vorhandene Verunreinigungen ausblasen bzw. die Durchlässigkeit prüfen. Die mit L1 und L2 bezeichneten Bohrungen dienen der Schwimmerkammerbelüftung. Bei Vergasern mit Schraubflansch (Modelle K,L,M) ist die Bohrung L1 ein Sackloch und nicht benutzt. Die Schwimmerkammerbelüftung erfolgt über einen Kanal, der von L2 aus um mehrere Ecken geht und oben im Ansaugkanal (Luftfilterseite) mündet. Bei den Vergasern mit Gummiflansch (Modelle ab A) ist die Bohrung L2 ein Sackloch und die Schwimmerkammerbelüftung erfolgt über L1. Der zugehörige Kanal geht ca. 2,5cm nach oben und mündet aussen in einem Messing-Schlauchanschluss.

Es gibt nur am linken Vergaser eine Kaltstarteinrichtung ("Choke"), die über den Schlauchanschluss CV den rechten Vergaser mitversorgt. Beim rechten Vergaser mündet Cv direkt im Ansaugkanal (Motorseite), beim linken Vergaser sitzt noch das Chokeventil dazwischen. Mit einem ca. 3,5cm langen Schlauchstück sind die Vergaser hier direkt verbunden. Über das Messing-Röhrchen in der Bohrung Cl wird bei betätigtem Choke zusätzlicher Kraftstoff zum Motor befördert. Am rechten Vergaser ist diese Bohrung (Cr) unbenutzt. Am linken Vergaser führt noch eine Bohrung vom Ansaugkanal (Luftfilterseite) zum Chokeventil.

Das o.a. Messing-Röhrchen reicht in eine separate Kammer(Bohrung) in der Schwimmerkammer. Diese Kammer hat unten am Grund eine Querverbindung/Bohrung/ zum Reservoir. Bei manchen Schwimmerkammern für (rechte) Vergaser ohne "Choke" ist diese Verbindung nicht ausgeführt; werden die Schwimmerkammern vertauscht, kann die Kaltstart-Gemischanreicherung nur für einige Sekunden aufrechterhalten werden, da wegen der fehlenden Querverbindung zu wenig Kraftstoff nachfließen kann.

Bild 35

Bild 35: zeigt die unterschiedlichen Ausführungen des Choke-Betätigungshebels. Links ein VM28SS-Vergaser der A/B/C-Modelle, rechts ein VM26SH-Vergaser der K/L/M-Modelle. Beides sind linke Vergaser! Bei den 26er-Vergasern sitzt der Hebel an einem Halter, der zusammen mit dem Choke-Ventil verschraubt wird. Bei den 28er-Vergasern gibt es extra eine Spezial-Schraube mit Absatz bzw. einem kurzen Schaft, mit welcher der Hebel direkt am Vergaser befestigt ist.

Bild 36

Bild 37

Bild 38

Bilder 36-38:

Choke-Hebel abbauen und Choke-Ventil herausschrauben. Hier an einem VM28SS-Vergaser

Bild 39

Bild 40

Bild 39 + 40: Die Einzelteile der Choke-Mechanik. Links das komplett zerlegte Chokeventil des 28er Vergasers, rechts vom 26er-Vergaser.

Bild 41

Bild 41:

Der gefederte Tauchkolben (Plunger) hat eine in der Stirnseite eingesetzte Gummidichtung. Diese gibt bei betätigtem Choke die Verbindung zu dem Messing-Röhrchen in der Schwimmerkammer frei (Bild 34, "Cl"). Ist die Dichtung defekt oder der Plunger kann aus irgendeinem Grund nicht richtig schließen, wird ständig zusätzlicher Kraftstoff zum Motor befördert; er läuft dann zu fett.

Die Kaltstarteinrichtung ist aber insgesamt sehr robust und nicht anfällig für Defekte.

Bild 42

Bild 43

Bild 42 + 43: Die Bohrungen G1, G2, G3 gehören zur Teillast-Gemischaufbereitung. Sie haben untereinander Verbindung, außerdem auch zur Teillastdüse, zur Leerlaufluftschraube (Leerlaufgemischschraube) und zur Nadeldüse (Düsenstock). Sind hier die feinen Bohrungen/Kanäle nicht frei, ist das Motorrad unter Umständen nicht vernünftig fahrbar. Mögliche Symptome sind dann: Keine Leerlaufeinstellung möglich, Motor läuft erst ab halb bis dreiviertel Gas, Leistungslöcher beim Beschleunigen etc.

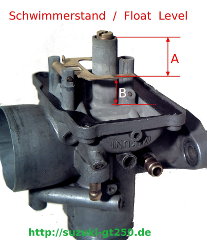

Bild 44 zeigt, wie der Schwimmerstand (Float Level) gemessen wird. Bei der Messung darf die Zunge des U-förmigen Schwimmerhebels den gefederten Stift der Schwimmernadel nur gerade berühren, aber nicht eindrücken.

Maß-A: Abstand zwischen der Basis der Nadeldüse und der Oberkante des Schwimmerhebels.

Maß-B: Abstand zwischen der Dichtungsauflagefläche und der Unterkante des Schwimmerhebels.

Bild 44

Einstellwerte:

GT250 K : 13,7 mm = Maß A

GT250 L : 13,7 mm = Maß A

GT250 M : 17,3 mm = Maß B

GT250 A : 13,6 mm = Maß A

Zur Einstellung wird gegebenenfalls die Zunge des Schwimmerhebels, welche auf die Schwimmernadel einwirkt, entsprechend verbogen. Das ist mit Vorsicht und Fingerspitzengefühl zu handhaben, da hier nur winzige Veränderungen an der Zunge schon relativ große Änderungen des Schwimmerstandes bewirken.

Die Maßangaben stammen aus dem "Suzuki-Service-Bulettin Spec.6/1975". Warum dort beim M-Model die Messmethode B angegeben ist, ist nicht ersichtlich, auch da sich bei dieser Einstellung und Anwendung von Methode A auch wieder das Maß 13,7 ergibt.

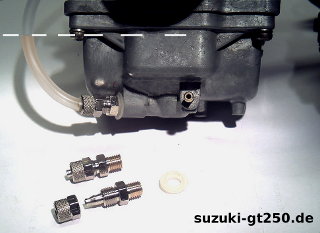

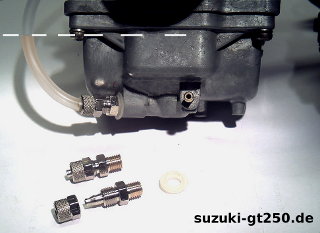

Bild 45

Eine bessere Methode, besonders wenn es darum geht, mehrere Vergaser genau gleich einzustellen, zeigt Bild 45. Anstelle der Ablassschraube wird an der Schwimmerkammer ein Schlauchnippel oder eine Schlauchverschraubung montiert. In dem dort aufgesteckten, durchsichtigen Schlauch sieht man dann die tatsächliche Höhe des Kraftstoff-Pegels in der Schwimmerkammer. (Prinzip der "kommunizierenden Röhren") Mit der Einstellung nach Suzuki-Methode ergibt sich in Einbaulage des Vergasers (hier VM28SS) ein Pegel in Höhe der Köpfe der Schwimmerkammerschrauben.

Das Gewinde der Ablassschraube hat die Größe M6x0,75. Die im Bild gezeigten Schlauchanschlüsse (Verschraubungen)

stammen aus dem Dampfmodellbau.

Undichte Schwimmerkammer:

Manchmal ist es schwierig, die Vergaser trotz neuer Schwimmerkammerdichtung dicht zu bekommen. Das liegt meistens an verzogenen Schwimmerkammergehäusen. Ähnlich wie bei dem Flansch zum Zylinder oben beschrieben, sind dann die Augen für die Befestigungsschrauben an den Ecken des Schwimmerkammergehäuses nach oben gebogen (in Einbaulage gesehen). Mit einem Haarlineal kann man das überprüfen. Die Dichtfläche des Schwimmerkammergehäuses muß dann geplant werden, was wegen der vorstehenden Führungsstifte der Schwimmer etwas umständlich wird. Man kann sich auch so behelfen, daß man die alte Dichtung, die ja der unebenen Dichtfläche angepasst ist, wiederverwendet, indem man sie beidseitig dünn mit Dichtmasse bestreicht, z.B. mit Reinzoplast, Hylomar etc. Aushärtende Dichtmassen sind hier eher ungeeignet.

Vergaser synchronisieren

Das erfolgt zunächst durch genau gleichzeitig und gleichmäßig öffnende Vergaserschieber. Dazu Luftfilter abbauen und in die Vergaser schauen, evntl. Spiegel verwenden, und mit den Bowdenzugstellschrauben am Mischkammerdeckel abgleichen.

In beiden Vergasern jeweils die gleichen Düsen verwenden und alle Einstellmöglichkeiten wie z.B. Schwimmerstand, Düsennadel-Position und Leerlaufluftschraube gleich einstellen.

Dann läuft der Motor schon ganz ordentlich, wenn keine anderen Defekte vorliegen.

Die Verwendung von handelsüblichen "Synchron-Uhren", -also Unterdruckmanometern-, ist beim Zweitakter schwierig, da hier geringere Unterdrücke als beim Viertakter auftreten. Die Instrumente sollten daher einen Meßbereich bis max -0,5 Bar haben. Die häufig angebotenen "Synchrometer" mit Manometern bis -1 bar sind ungeeignet, da sie kaum etwas anzeigen.

Ich verwende die folgende Methode, welche allerdings nur dann funktioniert, wenn beide Zylinder im gleichen Zustand sind. Sie funktioniert nicht, wenn z.B. ein Zylinder neu gemacht wurde und der andere ausgeleiert ist:

Ich stelle beide Zylinder auf gleiche Leistung. Dazu lasse ich den Motor mit jeweils nur einem Zylinder laufen und stelle Leerlauf und Teillast so ein, daß beide Zylinder jeweils mit gleicher Drehzahl laufen. Zunächst wird der Motor aber normal laufend auf Betriebstemperatur gebracht.

Zur Leerlaufeinstellung Kerze von jeweils einem Zylinder rausdrehen und beide Zylinder einzeln auf gleiche Leerlaufdrehzahl regulieren. Wenn wieder beide Zylinder laufen und die Drehzahl dann zu hoch ist, mit beiden Leerlauf-Stellschrauben (Schieber-Anschlagschrauben) gleichmäßig runterregeln.

Für die Teillast-Einstellung beide Kerzen montieren und die Zündung jeweils eines Zylinders abschalten.

(z.B. durch abziehen eines Kerzen-Steckers. Es empfiehlt sich in diesem Fall, in den Kerzenstecker eine Zündkerze zu stecken und diese mit Masse zu verbinden, damit nicht die Zündspule innen durchschlägt, weil der Funke draußen nicht überspringen kann.)

Motor mit einem einzelnen Zylinder laufen lassen und mit Gasbowdenzug-Stellschraube oben am Gasgriff auf erhöhte Drehzahl ca. 2500-4000 U/min einstellen. Diese Drehzahl notieren. Einstellung beibehalten (und deshalb auch Lenkereinschlag nicht verändern, weil sonst dadurch evntl. der Gaszug bewegt wird) und nun den anderen Zylinder allein laufen lassen. An dessen Vergaser an der Gaszug-Stellschraube gleiche vorhin notierte Drehzahl einstellen.

! Vor dem Starten mit beiden Zylindern die Gaszugstellschraube oben am Gasgriff wieder zurückstellen. !

Schnell arbeiten, damit der Motor nicht mangels Fahrtwind überhitzt.

Ein abgeschalteter Zylinder verölt und räuchert später etwas, wenn man zu lange mit der Einstellerei rumfummelt.

Fehlerbehandlung

Die folgende Aufstellung zeigt mögliche Ursachen bei bestimmten Fehlern im Motorlaufverhalten.

Vergaserschieber/

Gasgriff-Stellung |

Drehzahlbereich ca. U/min |

Symptom |

Ursache |

geschlossen |

- |

kein Leerlauf möglich bei ganz hoch regelnder Schieberanschlagschraube (=Schieber angehoben) |

Teillastgemisch zu fett |

| geschlossen |

... 2000 ... |

Leerlaufdrehzahl zu hoch bei ganz runter regelnder Schieberanschlagschraube (=Schieber ganz unten) |

Teillastgemisch zu mager |

| 0-1/4 |

1000-7000 |

unwillige Gasannahme |

Teillastgemisch zu fett |

| 0-1/4 |

1000-7000 |

Verschlucken |

Teillastgemisch zu mager |

Vergaserschieber/

Gasgriff-Stellung |

Drehzahlbereich ca. U/min |

Symptom |

Ursache |

| 0-1/4 |

... -6000 |

geringe Leistung, evntl. Einbruch bei bestimmter Drehzahl |

Teillastgemisch zu mager |

| 0-1/4 |

... -6000 |

träges/widerwilliges Laufverhalten |

Teillastgemisch zu fett |

| 1/4-3/4 |

4500-7500 |

träges/widerwilliges Laufverhalten im oberen Drehzahlbereich |

Nadel zu hoch (zu fett) |

| 1/4-3/4 |

4500-7500 |

Aussetzer im unteren Drehzahlbereich |

Nadel zu tief

(zu mager) |

| 1/4-3/4 |

6000-8500 |

Fehlzündungen |

Nadel zu tief

(zu mager) |

| 1/4-3/4 |

6000-8500 |

viertaktern (knattern) |

Nadel zu hoch (zu fett) |

| ganz geöffnet |

7000-... |

Zündkerze zu hell |

Hauptdüse zu klein |

| ganz geöffnet |

7000-... |

Zündkerze zu dunkel |

Hauptdüse zu groß |

wird fortgesetzt/to be continued