"Das GT-Projekt:

Nach fast abgeschlossenem Umbau einer "Güllepumpe" (Honda CX500) zur CX2Four sollte deren Leistung in Schwörstadt auf dem Prüfstand von Martin Kiefer (Sound of Singles) gemessen werden.

Bei dieser Gelegenheit stach mir eine GT250, die in einer Reihe gebrauchter Motorräder eher unscheinbar wirkte, sofort ins Auge. Martin Kiefer hatte sie aus der Not heraus gegen unbezahlte Rechnungen eingetauscht und ließ durchblicken, dass er sie für kleines Geld hergeben wolle.

Drei Monate später kam das Kaufangebot mit einem sehr fairen Preis.

Klar, es sah nach Arbeit aus, aber alle Papiere inkl. H-Kennzeichen und Schlüssel waren vorhanden und sie sprang sofort an. Ein grober Überschlag über die zu erwartenden Kosten ließ mich glauben, ich hätte ein Schnäppchen gemacht.

Urzustand, eigentlich ganz passabel

Das erste Erwachen kam schon bei der Demontage. Nahezu jedes demontierte Teil zeigte, dass hier ein „Murkser“ am Werk gewesen sein musste. Nicht nur, dass alles verölt, verrostet und verdreckt war, nein es gab „Horror“-Schweißstellen, 16 verbaute Lüsterklemmen im Kabelbaum, diverse Schrauben, die mit falschem Gewinde gewaltsam in Aluminiumteile getrieben waren, einen falschen Scheinwerfereinsatz, eine verbogene Schaltwelle mit angeschweißtem Schalthebel und ein vergammeltes 19“-Schutzblech vorne, das auf keinen Fall zu einer GT250 gehörte. Dass die Sitzbank völlig vergammelt und stümperhaft bezogen war, gehörte zu den kleinsten Baustellen.

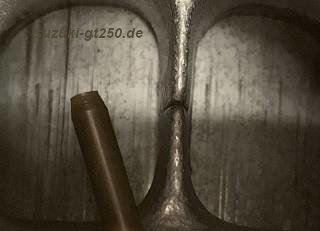

Blick in den Lampentopf Befestigung der Drehzahlmesserwelle

Batteriekasten, kreative Verriegelung Das war mal Bremsflüssigkeit

Wegen mangelnder Verzahnung wurde der Schalthebel mit der Welle verschweißt; und Lüsterklemmen überall

Perfekte Schweißnähte; und wenn der passende Stopfen fehlt, wird mit Silikon improvisiert

Bist du nicht willig, dann brauch ich Gewalt

Alles machbar, aber das geplante Budget war schon verbraucht, bevor die GT komplett zerlegt war.

Zum Glück lief der Motor ja. Trotzdem, nach dem Ausbau schaut man automatisch mal von der Ein- und Auslassseite auf die Kolben.

Riefen auf den Kolben

Ergebnis: Riefen auf der Kolbenoberfläche. Logisch, man nimmt in so einem Fall mal eben den Deckel runter, um Kolben und Zylinder zu inspizieren. Da die Kolben noch kein Übermaß aufwiesen, war relativ schnell klar, dass die Zylinder auf Kolben mit 1. Übermaß angepasst werden sollten. Doch dann kam ein nicht erwarteter Tiefschlag:

In den Zwischenräumen der Pleuelstange steckten überall kleine Aluminiumteilchen.

Alukleinteile im Pleuelfuß

Der Traum vom Schnäppchen war ausgeträumt…. er wechselte zum Alptraum!

Ohne den Kontakt zu Markus Holtwiesche, dem ausgewiesenen Experten für die GT250, wäre das Projekt spätestens an dieser Stelle abgebrochen worden. Dank seiner Unterstützung mit Rat und Tat, konnte es aber weitergehen.

Die Kurbelwelle musste raus.

Wenn die einmal draußen ist, wird sie natürlich neu gelagert und abgedichtet… und sie bekommt neue Pleuellager… und neue Pleuel….., kurzum Motor komplett neu. Die Teile wurden von mir beigestellt, die Arbeiten von der Fa. Graf in Müllheim ausgeführt.

Während die Kurbelwelle überholt und neu aufgebaut wurde, ging es mit der Sanierung des Getriebes weiter. Zahnradpaare, die starkes Pitting zeigten, wurden gewechselt.

Zahnräder mit Kampfspuren

Die Beschaffung der Nadel- und Kugellager für das Getriebe war kein Problem…. bis auf das Kugellager der Getriebeausgangswelle, das ist nicht mehr lieferbar. Am Markt verfügbar sind Lager, auf die Markus Holtwiesche auf seiner Seite auch explizit hinweist, mit der Bezeichnung 63/22NC3. Innen- und Außendurchmesser passen, aber es fehlt die Nut an der passenden Stelle und es ist 1mm breiter als das Originalllager.

Zumindest habe ich kein passendes gefunden.

Während eines lockeren Gespräches mit zwei „Altschraubern“ aus Karlsruhe, kam Norbert mit folgender Idee um die Ecke:

„Wenn man auf das o.g. Lager an passenden Stelle per Laser einen C-Ring anschweißen würde, ……?!?

Der Millimeter, um den das Lager mehr zum Ritzel stehen würde, könnte man durch Einkürzen/Abdrehen der Hülse kompensieren…..?!?“

Die Idee wurde von mir noch dahingehend verfeinert, dass man nicht einen C-Ring anschweißt, sondern einen kompletten 360°-Ring auf das Lager zieht, der nur auf 180° fixiert wird. Der nicht verschweißte Halbkreis kann nachträglich abgetrennt werden, so dass ein C-Ring auf dem Lager verbleibt. Das hat nicht nur den Vorteil beim Schweißen sondern auch bei der richtigen Positionierung des Rings.

Damit war der theoretische Teil erledigt und die nächsten Schritte wurden festgelegt:

3 x SKF-Lager 63/22NC3 bestellen (3 Stück für den Fall, dass wir mehrere Versuche brauchen)

Beim örtlichen Blechbearbeitungsbetrieb 3 Ringe aus einem 2 mm dicken Edelstahlblech lasern lassen, D (außen) = 59,6 mm, d (innen) = 56,0 mm.

Die Ringe mussten von Hand leicht nachgeschliffen werden, insbesondere die Ansatzpunkte des Lasers. Danach passten sie perfekt auf das Lager.

Der Ring auf dem Lager konnte mit Hilfe der unteren Gehäusehälfte eines Teilemotors, sowie der eingelegten Getriebeausgangswelle exakt positioniert und auf halbem Umfang verschweißt werden. Die Schweißarbeiten wurden von einem Fachbetrieb ausgeführt.

Ein Norm-Lager 63/22 wird angepasst, um das nicht erhältliche NTN SC0457NC3 zu ersetzen

Nachdem die Teile zurück waren, konnten Motor und Getriebe wieder zusammengebaut werden. Das neue Lager passte prima. Im Nachgang bestätigte sich, dass es richtig war, alle Einzelteile des Antriebs anzuschauen.

Die restliche Überholung der GT war allseits bekanntes Terrain:

- Rahmen und Anbauteile strahlen und pulvern lassen

- Chromteile, soweit machbar, wieder aufpolieren

- Grundüberholung von allen Einzelteilen der Bremsanlage

- diverse Gewinde nachschneiden

- Tausch des desolaten Kabelbaumes gegen einen guten gebrauchten

- Überholung der Vordergabel

- Zerlegen und Reinigen der Vergaser im Ultraschallbad

- Bearbeitung aller Aluminiumteile, inklusive Motor in matt glänzender Optik (Hochglanz passt für meinen persönlichen Geschmack nicht zu der GT250)

- Einbau neuer Speichen nach Überarbeitung der Naben und Felgen

- Neuer 18“-Koflügel vorn von MZ (die Angebote von gebrauchten Fendern im Netz fand ich nur unverschämt)

- Sonstige Neuteile: Kupplungszug, Tacho- Drehzahlmesserwelle, Fußrastengummis für Fahrer, Ruckdämpfer, Radlager vorn und hinten, Reifen, Bremsbeläge,

Lenkkopflager, Blinkergläser, Stahlflexbremsleitung, Bremsflüssigkeitsbehälter, Kettenkit, Sitzbankbezug, Stoßdämpfer hinten, Kupplungs- und Bremshebel,

Batterie… div Kleinteile

- Über Markus Holtwiesche konnte ich die kontaktlose Zündung bekommen.

Die Seitendeckel wurden Seidenmatt-Schwarz lackiert und bekamen neue Aufkleber, der Tank blieb im Originalzustand. Natürlich von innen gereinigt, von außen geputzt und leicht poliert, so dass man auf schöne Patina schaut. Ich finde, das Gesamtergebnis kann sich sehen lassen."

die fertiggestellte GT250

zurück zur Galerie-Hauptseite GT250(B) Wer seine GT250 auch hier zeigen möchte, kann mir gerne seine Bilder zuschicken.